Дроти з титану та титанових сплавів

Чистий титан - це сріблясто-білий метал, який має багато чудових властивостей. Титан має щільність 4,54 г/см3, на 43% легший за сталь і трохи важчий за престижний легкий метал магній. Але механічна міцність приблизно така ж, як у сталі, вдвічі міцніша за алюміній і в п’ять разів міцніша за магній. Титан стійкий до високих температур і має температуру плавлення 1942 К, що майже на 1000 К вище, ніж золото, і майже на 500 К вище, ніж сталь.

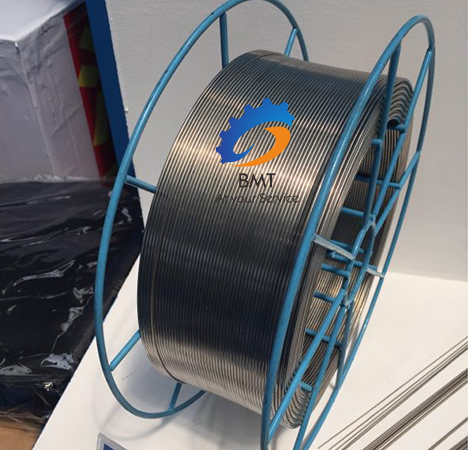

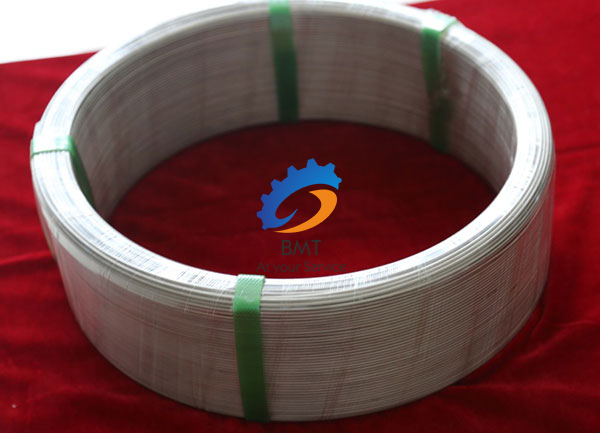

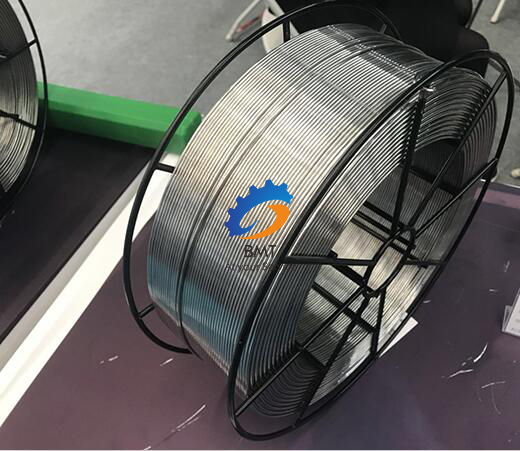

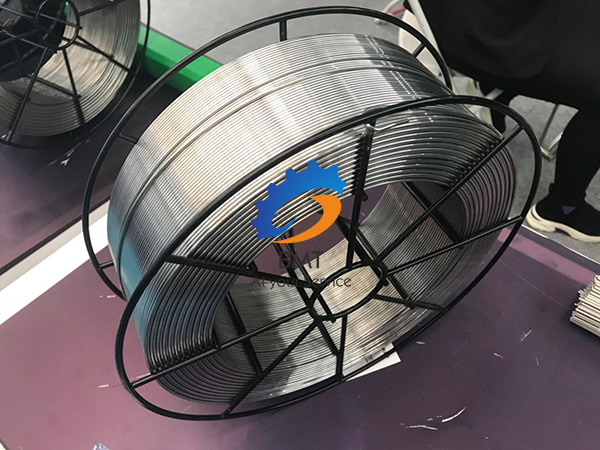

Титановий дріт поділяється на: титановий дріт, дріт із титанового сплаву, чистий титановий дріт для окулярів, титановий прямий дріт, чистий титановий дріт, титановий зварювальний дріт, титановий підвісний дріт, титановий дисковий дріт, титановий яскравий дріт, медичний титановий дріт, дріт із титанового нікелевого сплаву .

Технічні характеристики титанового дроту

А. Характеристики титанового дроту: φ0,8-φ6,0 мм

B. Специфікації титанового дроту для окулярів: спеціальний титановий дріт φ1,0-φ6,0 мм

C. Характеристики титанового дроту: φ0,2-φ8,0 мм зі спеціальним підвішуванням

Стандарт:GB/T, GJB, AWS, ASTM, AMS, JIS

Сорт титанового дроту

GR1, GR2, GR3, GR5, GR7, GR9, GR11, GR12, GR16 тощо.

Сфери застосування титанового дроту

Військова промисловість, медичні, спортивні товари, окуляри, сережки, головні убори, гальванічне покриття, зварювальний дріт та інші галузі.

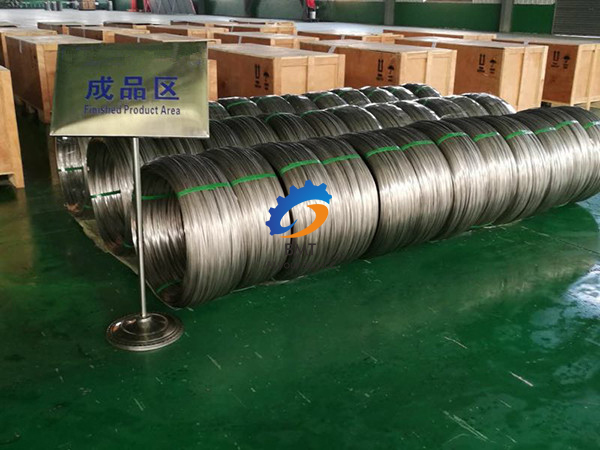

Стан титанового дроту

Стан відпалу (M)

Гарячий робочий стан (R)

Холодний робочий стан (Y)

(Відпал, ультрагенераційне тестування)

Поверхня титанового дроту

Поверхня для травлення або освітлення поверхні

Титановий дріт утворює з вуглецем стійкий карбід з високою твердістю. Зростання шару карбонізації між титаном і вуглецем визначається швидкістю дифузії титану в шарі карбонізації.

Розчинність вуглецю в титані невелика, становить 0,3% при 850X: і зменшується приблизно до 0,1% при 600C. B Через низьку розчинність вуглецю в титані поверхневе зміцнення в основному досягається лише за рахунок шару карбіду титану та його опори. шар нижче. Науглерожування необхідно проводити за умови видалення кисню, оскільки твердість поверхневого шару порошку, який зазвичай використовується для науглерожування сталі проти поверхні монооксиду вуглецю або кисневмісного монооксиду вуглецю, становить до 2700 МПа та 8500 МПа, а також сітки. Його легко відклеїти.

Доступний хімічний склад матеріалу

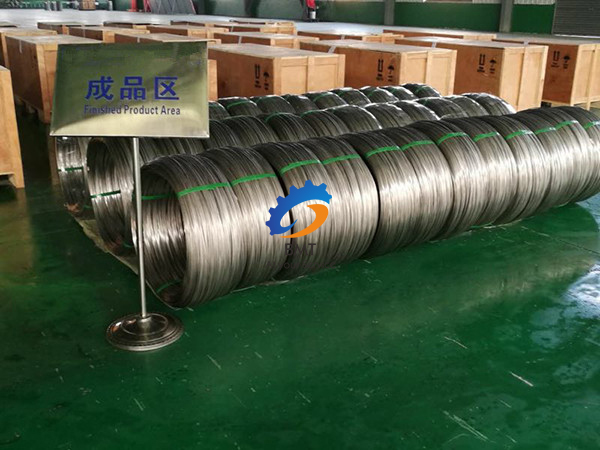

Продуктивність (максимальна та мінімальна сума замовлення):Безлімітно, згідно замовлення.

Час виконання:Загальний термін виконання – 30 днів. Однак це залежить від суми замовлення відповідно.

Транспорт:Загальний спосіб транспортування - морський, повітряний, експрес, поїзд, який вибирають клієнти.

Упаковка:

- Кінці труб захищати пластиковими або картонними кришками.

- Вся арматура повинна бути упакована для захисту торців і облицювання.

- Усі інші товари будуть упаковані в поролонові прокладки та відповідну пластикову упаковку та фанерні ящики.

- Будь-яка деревина, яка використовується для пакування, повинна бути придатною для запобігання забрудненню внаслідок контакту з транспортним обладнанням.

.jpg)

Навпаки, за умов дезоксигенації або зневуглецьовування тонкий шар карбіду титану може утворюватися при науглерожуванні у вугіллі. Твердість цього шару становить 32OUOMPa, що відповідає твердості карбіду титану. Глибина шару цементації зазвичай більша, ніж шару азотування, якщо азотування використовується в тих самих умовах. За умови збагачення киснем необхідно враховувати вплив поглинання кисню на глибину загартування. Лише за умови дуже тонкої товщини шару можна створити достатню адгезійну міцність шляхом науглерожування вугільного порошку у вакуумі або в атмосфері аргон-метан. Навпаки, використання газового цементуючого агента може сформувати особливо твердий і добре зв'язаний затверділий шар карбіду титану. У той же час розтікання затвердіння утворилося при температурі від 950 до 1020 °С. Зі збільшенням товщини шару TiC шар стає більш крихким і має тенденцію відшаровуватися. Щоб уникнути проникнення вуглецевих включень у шар TiC внаслідок розкладання Реану, газову цементацію слід проводити в інертному газі з додаванням заданої дози близько 2% Реану. Більш низька поверхнева твердість досягається, коли метан науглерожується з пропановими добавками. Коли сила з’єднання становить до OKPA і використовується газонауглерожений пропан, хоча виміряна товщина зміцненого шару дуже мала, він має найкращу зносостійкість. Водень поглинається газовим цементатором, але його потрібно знову видалити під час вакуумного відпалу.